Jak powiedział Kevin Ashton, brytyjski pionier technologii, współzałożyciel Auto-ID Laboratory na MIT (to właśnie Ashton wymyślił termin IoT – Internet of Things, aby opisać system, w którym internet jest połączony ze światem fizycznym za pośrednictwem wszechobecnych czujników, w tym RFID): „Internet rzeczy ma potencjał, by zmienić świat, tak jak zrobił to internet. A może nawet bardziej”. Industrial Internet of Things nie jest jedynie technologią. To zmiana sposobu, w jaki zarządzamy i optymalizujemy procesy produkcyjne, tworząc lepsze produkty, szybciej i z niższymi kosztami.

W tym artykule zostanie przeanalizowane, jak IIoT oraz 5G wspólnie przekształcają przemysł, oraz zostaną przedstawione zalety i wady implementacji tych technologii w firmach produkcyjnych.

Czym jest IIoT?

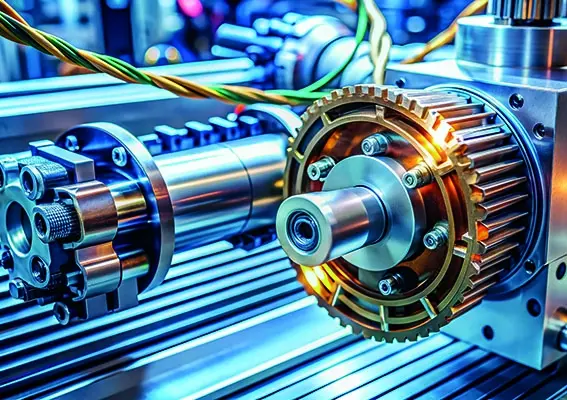

IIoT to system połączonych ze sobą urządzeń, maszyn, sensorów i oprogramowania, które za pomocą internetu komunikują się i wymieniają dane w czasie rzeczywistym. Kluczową rolą IIoT w przemyśle jest monitorowanie stanu maszyn, optymalizacja procesów produkcyjnych oraz predykcyjna konserwacja, co pozwala na zmniejszenie przestojów i poprawę wydajności.

W zakładzie produkcyjnym wykorzystującym IIoT maszyny nie tylko wykonują swoje zadania, ale również „rozmawiają” ze sobą, informując o stanie technicznym, wynikach pracy i ewentualnych problemach. Wszystkie te dane są analizowane, a wyniki dostarczane w czasie rzeczywistym do menedżerów produkcji i zespołów inżynierów.

Zalety IIoT w przemyśle

Wdrożenie IIoT oferuje szeroki wachlarz korzyści, które mogą znacząco poprawić funkcjonowanie zakładów produkcyjnych:

- Zwiększona efektywność operacyjna – dzięki bieżącemu monitorowaniu procesów firmy mogą optymalizować działanie maszyn i urządzeń, co prowadzi do minimalizacji strat energii, surowców oraz czasu.

- Predykcyjna konserwacja – czujniki IIoT umożliwiają przewidywanie awarii maszyn na podstawie zbieranych danych, co pozwala na planowanie konserwacji zanim dojdzie do kosztownych przestojów produkcji. Według badań McKinsey & Company, predykcyjna konserwacja może zmniejszyć koszty utrzymania maszyn o 20–30%, a przestoje o 20–50%.

- Lepsza kontrola jakości – systemy IIoT umożliwiają ciągłe monitorowanie parametrów produkcyjnych, co pozwala na wczesne wykrywanie odchyleń od standardów jakości.

To oznacza mniej odpadów i lepszą jakość finalnego produktu. - Zwiększenie bezpieczeństwa pracy – dzięki IoT możliwe jest monitorowanie warunków pracy, takich jak temperatura, wilgotność czy zanieczyszczenia powietrza, co wpływa na poprawę bezpieczeństwa pracowników.

- Optymalizacja łańcucha dostaw – połączone ze sobą urządzenia i systemy mogą lepiej zarządzać przepływem surowców i produktów, co zmniejsza zapasy magazynowe oraz pozwala na szybsze reagowanie na zmiany rynkowe.

- Elastyczność produkcji – dzięki automatyzacji i łatwej rekonfiguracji linii produkcyjnych zakłady mogą szybciej dostosowywać się do zmieniających się potrzeb klientów i warunków rynkowych.

Wyzwania i wady IIoT

Mimo wielu korzyści wdrożenie IIoT wiąże się również z pewnymi wyzwaniami i ryzykami:

- Koszty wdrożenia – początkowy koszt implementacji IIoT może być względnie wysoki. Zakłady muszą zainwestować w infrastrukturę IT, urządzenia IoT oraz szkolenie pracowników. Dla małych i średnich przedsiębiorstw może to być pewna bariera wejścia. Ale pamiętajmy – bez niezbędnych inwestycji nie możemy mówić o efektywności i konkurencyjności naszego przedsiębiorstwa. Brak środków finansowych jest chronicznym bólem firm w przypadku nowych inwestycji, dlatego naprzeciw mogą wyjść fundusze Unii Europejskiej i/lub kredyty technologiczne.

- Cyberbezpieczeństwo – każde połączone urządzenie stanowi potencjalne zagrożenie dla bezpieczeństwa systemu. Ataki hakerskie (np. DDoS) mogą zakłócić działanie całego zakładu, dlatego konieczne są zaawansowane środki ochrony danych i sieci. Na wzrost poziomu cyberbezpieczeństwa w firmie może wpłynąć m.in. CERT Orange Polska – jednostka odpowiedzialna za analizę zagrożeń w internecie, sieciach klientów i sieciach wewnętrznych (warto zaznaczyć, że analizy CERT Orange Polska obejmują szacunkowo 40% polskiego internetu).

- Złożoność integracji – połączenie różnych systemów, urządzeń i platform może być trudne, szczególnie w starszych zakładach, gdzie istniejąca infrastruktura nie jest przystosowana do współpracy z nowymi technologiami. Nie jest to też duży problem, ponieważ Orange Polska posiada w swojej grupie takie firmy jak Integrated Solutions i Bluesoft. Pierwsza odpowiedzialna jest za integrację urządzeń i systemów, zaś druga za tworzenie nowych oprogramowań.

- Zarządzanie danymi – IIoT generuje ogromne ilości danych, co wymaga odpowiednich narzędzi do ich przetwarzania i analizowania. Firmy muszą zainwestować w systemy zarządzania danymi, aby w pełni wykorzystać potencjał zbieranych informacji. Temu też potrafimy sprostać, ponieważ Orange Polska stawia na obsługę Big Data i Digital Cloud.

IIoT I 5G – połączenie, które rewolucjonizuje przemysł

Technologia 5G w połączeniu z IIoT jest prawdziwym motorem napędowym Przemysłu 4.0. Dzięki niezwykle szybkiej transmisji danych i niskim opóźnieniom 5G umożliwia jeszcze bardziej efektywne wykorzystanie możliwości IoT w przemyśle. To połączenie otwiera drzwi do zaawansowanych aplikacji, takich jak automatyczne linie produkcyjne, autonomiczne roboty czy inteligentne systemy zarządzania energią.

Dlaczego 5G i IIoT zwiększają wydajność i redukują koszty produkcji?

- Niska latencja – technologia 5G pozwala na niemal natychmiastową komunikację pomiędzy urządzeniami, co jest kluczowe w zautomatyzowanych procesach produkcyjnych. Dzięki temu roboty i maszyny mogą reagować w czasie rzeczywistym na zmieniające się warunki.

- Wydajna transmisja danych – w przeciwieństwie do starszych technologii 5G umożliwia przesyłanie ogromnych ilości danych z czujników IoT w czasie rzeczywistym, co znacząco poprawia monitorowanie procesów produkcyjnych.

- Możliwość obsługi wielu urządzeń – 5G wspiera tysiące połączonych urządzeń na niewielkiej przestrzeni, co jest idealne dla zakładów produkcyjnych, gdzie wiele maszyn musi być podłączonych do sieci jednocześnie.

Przemysłowa rewolucja dzięki IIoT i 5G

IIoT i 5G stanowią fundament rewolucji przemysłowej, która nie tylko przekształca sposób produkcji, ale także wpływa na całą gospodarkę. Firmy, które szybko zaadoptują te technologie, zyskają znaczną przewagę konkurencyjną. Efektywniejsze zarządzanie procesami, optymalizacja zużycia surowców, lepsza kontrola jakości i elastyczność produkcji to tylko niektóre z zalet mogących bezpośrednio wpłynąć na wzrost zysków.

Podsumowanie

Industrial IoT to nie tylko technologia – to narzędzie, które pozwala firmom produkcyjnym wejść na wyższy poziom efektywności i konkurencyjności. W połączeniu z 5G IIoT staje się kluczowym elementem nowoczesnych zakładów, umożliwiając predykcyjną konserwację, optymalizację procesów i redukcję kosztów. Choć wdrożenie tej technologii może wiązać się z pewnymi wyzwaniami, korzyści są niezaprzeczalne – większa wydajność, lepsza kontrola nad produkcją i możliwość szybszego reagowania na zmieniające się potrzeby rynku to tylko niektóre z nich. Przedsiębiorstwa, które zainwestują w IIoT, z pewnością wyjdą na prowadzenie w wyścigu o przyszłość przemysłu.