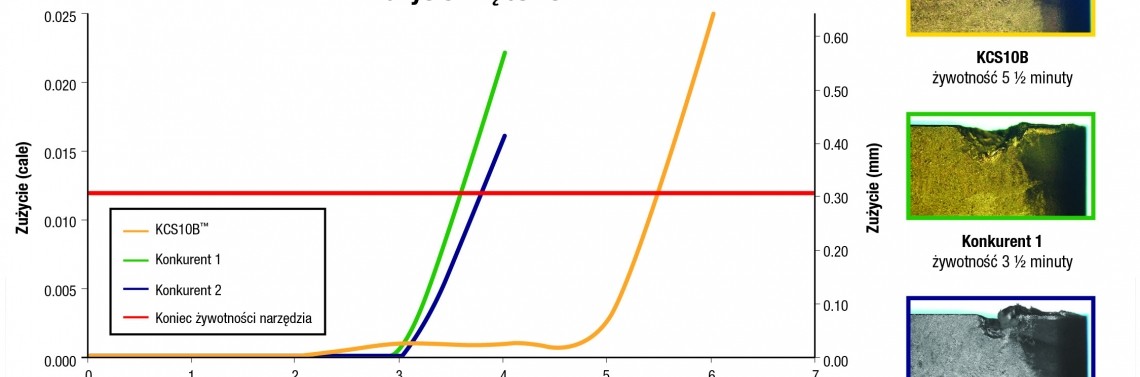

Firma Kennametal zaprezentowała najnowszy i najbardziej zaawansowany gatunek do toczenia KCS10B do obróbki superstopów na bazie niklu, kobaltu i żelaza stosowanych w lotnictwie i innych aplikacjach wysokotemperaturowych.

REKLAMA

KCS10B z rewolucyjną powłoką naniesioną na drobnoziarniste podłoże z węglika o bardzo dobrej przyczepności, zapewnia nawet o 50%...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

Co zyskasz, kupując prenumeratę?

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!